Le cuir est le résultat de la transformation d’une peau d’animal. Il existe du cuir de veaux, de buffles, de vaches, de porcs, de chèvres, etc. Le cuir est le matériau de référence des chaussures de sécurité. En tout cas à l’origine, les chaussures de sécurité étaient quasiment toute en cuir.

Voyons, dans cet article, les différentes étapes de la fabrication du cuir.

Comment la peau de l'animal est-elle constituée ?

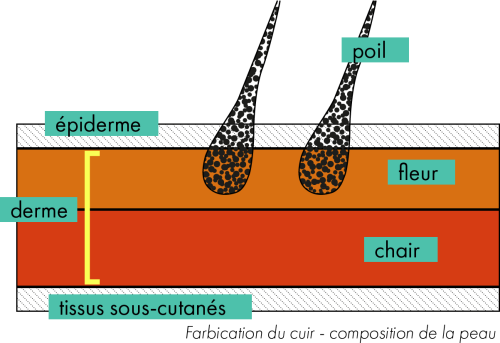

Avant de comprendre comment le cuir est fabriqué, il convient de connaitre la constitution d’une peau d’animal. La peau est composée comme le symbolise le schéma ci-dessous :

L’épiderme est la surface de la peau. C’est elle qui est “en contact” avec l’extérieur. En dessous on retrouve la fleur, puis la chair de l’animal qui constituent à elles deux le derme. On retrouve enfin les tissus sous-cutanés qui se trouvent sous la chair.

Etape 1 - le travail de la peau

Etant une peau d’animal, la base du cuir est récupérée à l’abattoir où l’on sépare la peau de la carcasse. C’est une opération délicate qui est effectuée manuellement ou mécaniquement. Dans les deux cas, l’opération demande un coup de main particulier car il ne faut pas déprécier la peau.

Chaque peau est ensuite classée par niveau de qualité. En effet, le cuir est issu d’un animal qui a vécu. Le peau a pu subir des dommages (accros de barbelé, griffures entre bêtes, parasites, etc). Ainsi généralement, plus l’animal est jeune, plus la peau est de qualité (l’animal jeune a une peau moins endommagé). Certains éleveurs travaillent d’ailleurs en collaboration avec des grandes maisons de luxe pour supprimer, lors de la vie de l’animal, tout ce qui pourrait venir abimer sa peau. Cela est également fait dans l’idée du bien-être animal.

Une fois que la peau a été classée par niveau de qualité, on passe ensuite à l’étape de salage. Avant cette étape, le cuir est majoritairement constitué d’eau. Ainsi les bactéries se développent très rapidement et le cuir se fragilise. Le salage permet drastiquement d’assécher le cuir et de stopper le développement des bactéries.

Avant l’étape de salage, le cuir est appelé “peau fraiche”. Après l’étape de salage il est appelé “peau brute”.

Etape 2 - le travail de rivière

Le travail de rivière est une étape cruciale dans le process de fabrication du cuir. Le travail de rivière va révéler le potentiel du cuir. Avant cela les peaux d’animal qui arrivent chez le tanneur sont encore très sales et chargées de déchets.

Le travail de rivière se découpe en 4 étapes :

- La trempe : on réhumidifie la peau et on la dessale afin d’éliminer les produits de conservation et les saletés. Un antiseptique est également ajouté dans le bain afin d’éviter la dégradation de la fleur sous l’action des bactéries.

- L’épilage-pelanage consiste à rincer la peau afin d’éliminer chimiquement les poils et l’épiderme. Les produits chimiques détruisent la kératine (protéine constituant le poil).

- L’écharnage est une étape qui consiste à enlever mécaniquement le reste des chairs et des graisses. La machine qui réalise cette opération est l’écharneuse.

- Le déchaulage complète le travail de rivière et prépare la peau à l’étape suivante qui est le tannage. Ici on cherche à ce que la peau atteigne un PH de 7 grâce a un mélange d’eau, de sel et d’agents chimiques.

Etape 3 - le tannage

Le tannage est l’étape qui consiste à transformer la peau brute en cuir.

On vient traiter la peau avec des solutions d’agents tannants. Le but est de rendre la peau, qui est humide et sensible aux bactérie, en un cuir résistant et imputrescible.

Il existe deux types d’agents tannants :

- Les agents tannants aux sels de chrome. Ils concernent environ 80% des productions car ils ont un effet très rapide (24h).

- Les agents aux tanins végétaux. Le tannage végétale est plus qualitatif mais a un process d’action beaucoup plus long. Les peaux vont tremper dans des cuves pendant une dizaines de jours. Les mélanges se font donc avec des poudres issues de différents végétaux.

Les tanins aux sels de chrome sont les plus utilisés, mais l’argument du tanin végétal se développe de plus en plus pour son origine plus naturelle. Encore faut-il en payer le prix.

Etape 4 - le corroyage-finissage

Le travail de finition va donner l’aspect définitif au cuir.

- En premier lieu, on va passer les peaux dans des cylindres qui vont exercer une pression importante et finir d’évacuer l’eau présente dans les cuirs.

- Ensuite, on va faire le travail de refendage pour séparer la fleur de la croûte (la chair). On obtient donc deux peaux différentes. La fleur étant la plus qualitative des deux. La refente permet également de donner une épaisseur au cuir.

- Le dérayage permet également d’affiner l’épaisseur des fleurs et des croûtes.

- Le cuir est ensuite neutralisé afin de facilité la pénétration des agents chimiques de l’étape suivante.

- On va bichonner le cuir en lui apportant des agents nourrissants (ex : huile de poisson) pour l’assouplir et lui donner une “bonne main”. Puis on va soigner son aspect esthétique grâce à la teinture et au retannage.

- Les cuirs sont ensuite séchés à l’air chaud afin de fixer l’aspect. C’est une étape importante qui ne doit pas être trop rapide. Plus le séchage est lent, plus le cuir est qualitatif. Le séchage s’effectue sur cadre, suspendu ou sous-vide.

- Le cuir est ensuite étiré par la mise au vent.

- Le cuir est assoupli par l’opération de palissonage.

- Ensuite on réalise ou non une étape de ponçage. Les plus belles peaux sont laissées sans trop de retouche et les peaux les plus abimées sont poncées pour donner des aspects nubuck par exemple.

- Enfin on donne au cuir son aspect final. On peut par exemple appliquer un effet de satinage pour laisse le cuir lisse et brillant. On peut également le faire passer dans des rouleaux qui embossent un motif à chaud (ex : cuir grainé). Le foulonnage permet également d’assouplir le cuir.

Le cuir dans les chaussures de sécurité

La chaussure de sécurité utilise des cuirs de différentes natures. On retrouve par exemple les cuirs lisses ou grainés. Ils peuvent être de différentes qualités mais ont, quoi qu’il arrive, un aspect brillant, facile à nettoyer. Ils sont pour la plupart hydrofuges, résistants à la pénétration de l’eau et sont donc utilisés pour la fabrication de chaussures de sécurité S2 ou S3.

Pour les chaussures de sécurité conçues pour l’extérieur, on utilise des cuirs épais robustes et facile à nettoyer. En général il s’agit de cuir de buffle.

Pour de la chaussure de sécurité plus légère et respirante, il s’utilise également beaucoup de croûte velours, également appelé “cuir suédé”. Bien souvent ces cuirs ne sont pas résistants à la pénétration de l’eau. Ils sont associés avec des toiles ou matériaux respirants dans le cadre de la fabrication de chaussures de sécurité S1P.

Certains consommateurs s’orientent aujourd’hui vers des alternatives au cuir. On voit donc apparaitre l’argument du “cuir vegan” sur les fiches produit de certains sacs, certaines chaussures. Si il y a quelques années, un produit composé de simili cuir avait une connotation “cheap”, c’est donc aujourd’hui gage de modernité pour certains consommateurs.

Du point de vue du fabricant, il est vrai que certaines microfibres offrent des caractéristiques techniques proches voire similaires au cuir. Les matières synthétiques sont également plus légères que le cuir. Un bon point lorsque l’on sait que le travailleur recherche de plus en plus des chaussures de sécurité légères et confortables.