Dans une chaussure de sécurité la semelle extérieure est une pièce maitresse. On peut comparer la semelle d’une chaussure au châssis d’une automobile.

La semelle influe énormément sur le confort, la fiabilité et le style général de la chaussure. Dans cet article nous analyserons les différentes technologies de fabrication des semelles de chaussures de sécurité, les différents matériaux, ainsi que les multiples styles à travers l’analyse du design et du cramponnage.

Les différentes technologies de fabrication

L'injection directe sur tige

L’injection directe sur tige est la méthode de fabrication la plus commune dans la monde de la chaussure de sécurité. Premièrement parce qu’elle est plutôt économique, deuxièmement parce qu’elle est un très bon compromis de confort et de résistance.

Afin de réaliser une injection directe sur tige, les étapes sont les suivantes :

1 – La tige (la chaussure sans la semelle) est assemblée puis mise en volume. Une fois que l’embout de protection a été inséré sur la tige il ne reste plus qu’à injecter la semelle sur cette dernière.

2 – Pour cela la tige est montée sur une forme métallique. Cette forme correspond au volume intérieur souhaité dans la chaussure de sécurité.

3 – La tige est ensuite préparée pour que l’injection soit optimale. Par exemple, sur les matières lisses on “carde” le bas de la tige pour créer des aspérités et faciliter la pénétration et donc l’adhérence de la matière injectée.

4 – La forme sur laquelle est montée la tige descend ensuite dans un moule. Ce dernier va ensuite venir se fermer sur la forme pour rendre le bas de tige totalement hermétique.

5 – C’est alors que la vis d’injection va s’avancer dans le moule pour y injecter un matériau liquide. Cela peut par exemple être du PU (polyuréthane) ou du TPU (Polyuréthane Thermoplastique).

6 – En patientant quelques minutes ces matériaux vont s’expanser à l’intérieur du moule pour le combler dans les moindres recoins. Lors de cette réaction, ils vont également venir se lier avec la tige pour ensuite se refroidir et se solidifier. A noter qu’il est possible d’obtenir des semelles avec différents matériaux ou différentes densités, soit en déposant un “patin” caoutchouc au fond du moule pour le bi-matière, soit en réalisant l’injection en deux étapes pour le bi-densité.

7 – Une fois la semelle refroidie, le moule peut s’écarter pour laisser place à une chaussure de sécurité qui est à présent composée de tous ses éléments.

8 – Il ne reste plus qu’a “bichonner” la chaussure pour lui enlever ses derniers petits défauts. En effet, lors d’une injection directe sur tige, il se peut que de la matière s’échappe un peu du moule, créant ainsi des bulles ou des bavures. Ces petits excédents de matière seront facilement mises au propre par les mains expertes de la finition.

Le soudé

Le soudé est une technologie beaucoup plus commune dans la chaussure de sport ou loisir.

Avec cette méthode de fabrication, la tige et la semelle sont manufacturées chacune de leur côté comme des produits finis, puis assemblées par collage.

Voici les différentes étapes :

1 – La tige est fabriquée et mise en volume sur une forme, exactement comme pour l’injection.

2 – De son côté, la semelle est fabriquée seule. On injecte des matériaux comme l’EVA ou le PU et on vulcanise le caoutchouc. Ces matériaux sont ensuite assemblées entre eux lorsqu’il s’agit d’une semelle multi-matériaux.

3 – Comme pour l’injection, on prépare ensuite la tige et la semelle pour que le collage soit optimale : martelage, cardage, application d’un primaire, etc. Toutes ses opérations ont pour but de préparer les matériaux a être assemblés.

4 – Une fois la tige et la semelle préparées, on applique enfin la colle sur chacun des éléments. La colle doit être appliquée de façon homogène sur l’ensemble des surfaces qui vont entrer en contact. La colle est soit à base aqueuse, soit solvantée. Elle est appliquée au pinceau brosse ou par pulvérisation.

5 – Pour maximiser le collage, il faut ensuite “réactiver” la colle. La tige et la semelle qui n’ont toujours pas été assemblées sont alors placées dans un tunnel de chauffe.

6 – C’est maintenant le moment crucial : un opérateur va, avec grande précision, assembler la tige et la semelle. Cette étape s’appelle “l’affichage”. C’est un moment déterminant durant lequel tout le travail réalisé avant peut être gâcher. La colle prend très vite et il faut “viser juste” du premier coup.

7 – Afin d’optimiser le collage, il est ensuite commun de refroidir la chaussure de façon à figer la colle.

8 – La semelle ayant été finie au préalable, le soudé demande généralement moins de travail de finition que l’injecté.

Autres

Dans la chaussure traditionnelle (non sécurité), il existe d’autres méthodes pour assembler la tige et la semelle comme la méthode du cousu. Cette méthode n’est quasiment pas utilisée dans la chaussure de sécurité car elle n’est pas très économique et assez artisanale. Par contre c’est une méthode traditionnelle qui offre beaucoup de résistance. On utilise le cousu par exemple pour les grandes pointures car les moules en taille 49 ou 50 sont difficiles à exploiter de part la surface à injecter et leur faible rendement.

Les matériaux

Le polyuréthane (PU)

Le polyuréthane (PU) est le matériau le plus utilisé dans la chaussure de sécurité. C’est un matériau polyvalent qui allie confort et résistance.

Le confort car le polyuréthane est un matériau très souple et malléable, ce qui permet une aisance de mouvement. Il peut aussi être travaillé de façon à être très léger. Avec une semelle polyuréthane bi-densité, les fabricants de chaussures de sécurité font en sorte d’avoir :

- une couche d’usure (en contact avec le sol) fine mais dense pour résister à l’abrasion,

- une couche intermédiaire de confort très expansée pour amener de la légèreté et de l’amorti.

Côté fabrication, le polyuréthane est une réaction chimique entre le polyol et l’isocyanate. A la base très liquide, il réagit et s’expanse durant l’injection. Pour l’injecter on chauffe le polyuréthane à environ 120°C. On peut y ajouter des additifs comme par exemple pour résister à l’abrasion ou pour faciliter la circulation de l’électricité statique vers le sol.

Visuellement on reconnait le polyuréthane par le fait qu’il soit plus brillant que l’EVA, le TPU ou le caoutchouc. Ceci est principalement du au démoulant qui est placé dans le moule avant l’injection pour permettre à l’opérateur de sortir la chaussure du moule plus facilement. Avec le polyuréthane il peut également se former des petites bulles lors de l’injection, qui sont parfois visibles aux angles sur la semelle finale.

Le polyuréthane a “une date de péremption”. Il peut se désagréger dans le temps. Cette dégradation est appelée l’hydrolyse. Elle peut être plus ou moins rapide suivant les conditions de stockage. Dans des environnements humides et à forte chaleur, l’hydrolyse est accélérée.

TPU (Polyuréthane Thermoplastique)

Le TPU est un matériau intéressant car il offre une bonne finition et un très bon confort, bien qu’il soit un peu plus lourd que le PU ou l’EVA. Le TPU est matériau compacte et “rebondissant”.

Contrairement au PU il a un aspect solide avant l’injection. Il se présente souvent sous forme de billes. Les billes sont chauffées à une température qui varie entre 160 et 180°C afin d’être transformées à l’état liquide. Le TPU va ensuite se solidifier en revenant à la température ambiante. Comme le caoutchouc, le TPU est un matériau figé. Il ne se désagrège pas lui-même dans le temps et n’a donc pas de “date de péremption” comme le PU.

En comparaison au PU, le TPU est assez peu utilisé dans la chaussure de sécurité.

EVA (éthylène-acétate de vinyle)

L’EVA est une mousse qui s’expanse énormément. C’est pour cela que dans la chaussure on ne peut pas utiliser l’EVA pour de l’injection directe sur tige. Il faut fabriquer la semelle à part, puis la souder.

A la base très utilisé pour la chaussure de sport pour son extrême légèreté et son amorti, l’EVA est aujourd’hui très usité dans la fabrication des chaussures de tous types pour les mêmes raisons.

Ainsi, même si dans la chaussure de sécurité l’injection polyuréthane (PU) reste la technologie la plus communément utilisée, les semelles soudées en EVA/caoutchouc se répandent de plus en plus aux pieds des travailleurs. On utilise souvent l’EVA pour la fabrication de baskets de sécurité souples et légères.

Ces chaussures de sécurité nouvelles génération sont souvent un peu plus onéreuses que les chaussures de sécurité injectées en polyuréthane. En effet, la méthode soudée demande plus de temps de fabrication et plus de travail manuel.

Etant constitué majoritairement d’air, il est important de choisir un EVA de qualité de façon à ce que la semelle ne se déprécie pas trop rapidement dans le temps.

L’EVA a en effet un peu moins de résilience que le PU mais étant donné qu’il s’agit du matériau le plus utilisé dans le monde de la chaussure de sport, on peut imaginer que ses bénéfices dans la chaussure de sécurité ne sont plus à démontrer.

Le caoutchouc

Comme dans le milieu de l’automobile, le caoutchouc est dans la chaussure le matériau de contact au sol par excellence. Ce matériau est apprécié pour sa résistance, sa résilience et également son adhérence. Le caoutchouc est également très résistant à la chaleur. Il ne se déprécie pas dans le temps et sa seule cause d’usure est l’abrasion générée par le “grain” du sol.

Le caoutchouc fait partie de la famille des élastomères. Il est soit naturel car issu d’une plante comme l’hévéa, soit synthétique car issu d’hydrocarbures fossiles.

Dans les deux cas le caoutchouc est “vulcanisé”.

La vulcanisation est une réaction chimique qui consiste à créer des liens entre de longues molécules pour rendre le caoutchouc élastique.

Afin que cette réaction soit optimale, il faut choisir la bonne combinaison entre temps, température et quantité d’accélérateurs (produits chimiques qui participent à la cinétique de vulcanisation). Pour les pièces de taille importante, on vulcanise à une température peu élevée (100-140°C) durant parfois plusieurs heures. Les pièces fines seront quand à elles vulcanisées à des températures élevées (150-180°C) durant un temps court (quelques minutes).

Pour symboliser la vulcanisation, on peut s’imaginer des plaques de caoutchouc chauffées et compressées dans des sortes de moules “gaufrier” qui vont donner, aux lamelles brutes de caoutchouc, leur forme définitive.

Au niveau des semelles, le caoutchouc est souvent utilisé en couche d’usure et associé avec une couche de confort intermédiaire en PU ou en EVA pour la légèreté et l’amorti.

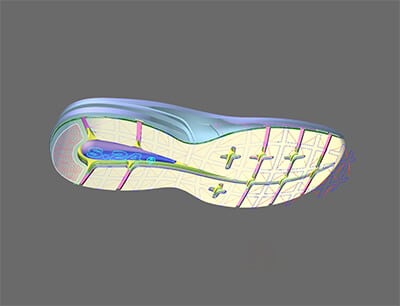

Le design et le cramponnage

Ce qui fait la performance et le confort d’une semelle c’est également son design.

Au delà du style et du look, le design d’une semelle peut réellement apporter de la performance. En évidant certaines zones, on peut par exemple alléger la semelle. Il faut également être judicieux dans la nature des matériaux choisis et de leurs épaisseurs. Ainsi pour la couche de confort, en favorisant une bonne épaisseur de matériau expansé comme l’EVA, on apporte un très bon amorti au porteur.

Le design du cramponnage de la semelle d’usure a également un impact sur la résistance au glissement. Sur les sols lisses on privilégiera une semelle assez plate avec beaucoup de surfaces d’accroche, alors que sur un sol meuble il faudra des crampons hauts afin de mieux pénétrer le sol.

Exemples de différents cramponnages :

Semelle SPIDERGRIP :

Semelle d’usure en caoutchouc nitrile avec cramponnage serré pour les milieux intérieurs propres. Déconseillées pour les sols sales car le cramponnage serré finit par s’encrasser et perd en efficacité. En revanche sur un sol propre les coefficients d’adhérence de la semelle SPIDERGRIP sont exceptionnels.

Semelle A802 ALLROAD :

Semelle d’usure en caoutchouc nitrile avec cramponnage ouvert et peu profond, de façon à faciliter l’évacuation des fluides et des salissures. La semelle A802 dispose d’une surface d’accroche suffisante pour être performante sur sols lisses. Son cramponnage ouvert est parfait pour une utilisation polyvalente, pour les personnes qui entrent et qui sortent.

Semelle B110 OUTDOOR :

Semelle en polyuréthane bi-densité avec un cramponnage spécifiquement destiné aux travaux extérieurs. Ses crampons de 8mm de haut permettent une forte adhérence et stabilité sur les sols meubles et rocheux. Le talon décroché permet une sécurité supplémentaire par exemple pour empêcher la glissade lors de la descente d’une échelle ou d’un engin de chantier.