Mémo nouvelle norme : la norme EN ISO 20345:2011 va évoluer vers une nouvelle version EN ISO 20345:2022. Pour tout savoir sur ces évolutions vous pouvez lire notre article dédié aux évolutions de la nouvelle norme. Sinon nous mentionnons également les évolutions dans cet article. Elles sont encadrées par la couleur jaune comme ce bloc de texte.

Toutes les chaussures de sécurité mises en circularisation sur le marché européen doivent respecter la Norme Chaussures de sécurité EN ISO 20345 :2011 qui met en application le règlement européen (2016/425/UE).

Ce marquage doit être apposé sur les chaussures d’une façon inamovible pour valider leur mise sur le marché.

La chaussure de sécurité doit posséder un embout de protection des orteils résistant au choc pour une énergie de 200 joules. Il ne faut pas la mélanger ou la confondre avec la chaussure de travail (norme EN ISO 20347) qui ne possède pas d’embout de protection et la chaussure de protection (norme EN ISO 20346) qui possède un embout mais résistant à 100 joules.

| Type | 1 – Chaussure de sécurité | 2 – Chaussure de protection | 3 – Chaussure de travail |

| Normes EN ISO | 20345 | 20346 | 20347 |

| Exigence | Embout résistant à 200 joules | Embout résistant à 100 joules | Sans Embout |

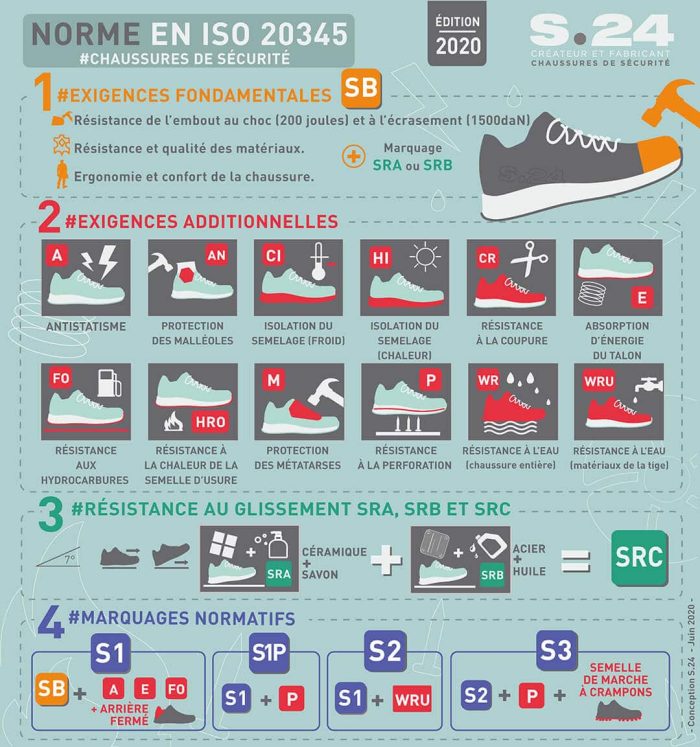

La norme chaussures de sécurité EN ISO 20345 rassemble donc :

- Des exigences fondamentales (SB) qui sont obligatoires pour l’obtention de la norme et donc la mise sur le marché du produit

- Des exigences additionnelles qui sont non-obligatoires et correspondent à des utilisations bien spécifiques de la chaussure de sécurité

- Les marquages normatifs SB, SBP, S1, S1P, S2 et S3 qui ont été créés pour facilité la lecture des normes.

- Et enfin des exigences de résistance au glissement SRA, SRB et SRC

Ci-dessous nous vous expliquons de la façon la plus complète possible, comment fonctionne la norme européenne EN ISO 20345.

Les exigences fondamentales (SB) de la Norme Chaussures de sécurité EN ISO 20345

Les exigences fondamentales d’une chaussure de sécurité sont rassemblées derrière le marquage SB.

Un fabricant qui obtient toutes les exigences ci-dessous peut considérer sa chaussure « chaussure de sécurité » et ainsi la commercialiser sur le marché en tant que telle.

Alors à quelles exigences la chaussure de sécurité doit-elle répondre pour obtenir le marquage SB?

L’embout de protection

Raison d’être de la chaussure se sécurité, l’embout de protection a pour but de protéger les orteils des chutes d’objets.

Pour valider les exigences fondamentales de la chaussure de sécurité (SB), l’embout doit être intégré dans la chaussure de façon à ne pas pouvoir être retiré. Son matériau n’a aucune importance du moment qu’il passe les tests ci-dessous :

- L’embout doit offrir une résistance aux chocs équivalente à 200 joules ce qui correspond à un objet de 20kg lâché à une hauteur d’un mètre. Le test est effectué à l’aide d’un pointeau placé sur un rail vertical automatique. Une fois le test effectué on calcule la hauteur résiduelle sous l’embout, au niveau des orteils.

Par exemple, pour une pointure 42, il doit resté au moins 14mm sous l’embout après le test de l’impact à 200j.

- L’embout doit également passer un test d’écrasement sous une charge de 1500daN en pression continue. C’est le même principe que le test du choc : on regarde ensuite la hauteur résiduelle sous l’embout.

- L’embout doit également répondre à certaines mesures de profondeur, largeur et longueur.

La tige

La tige est la partie haute de la chaussure (c’est la chaussure sans la semelle).

Les tests normatifs effectués sur la tige pour l’obtention des exigences fondamentales de la chaussure de sécurité (SB), concernent les matériaux qui la composent.

Les matériaux de la tige doivent entre autres passer des tests d’abrasion, de déchirement, de flexion, de teneur en produits chimiques et de perméabilité.

L’arrachage tige/semelle

Dans la réalité la chaussure de sécurité est parfois malmenée (boue, détergeant, accrochages, etc). Dans les exigences fondamentales (SB) de la Norme Chaussures de sécurité, on teste donc la résistance à l’arrachage entre la tige et la semelle.

La semelle intérieure

Comme la tige, la semelle intérieure subit des tests d’abrasion et de teneur en produits chimique pour obtenir les exigences fondamentales.

La semelle extérieure

La semelle extérieure est également soumise à des tests de flexion, d’abrasion et de glisse. Le test de glisse atteste de la résistance de la semelle d’usure aux glissements sur des sols céramiques (SRA) et acier (SRB). Vous retrouverez plus de détails sur la glisse plus bas dans cet article.

Les tests de confort et d’ergonomie

L’ajout des éléments de protection ne doit en aucun cas détériorer le confort des porteurs. La chaussure de sécurité est là pour protéger, pas pour faire mal. C’est pourquoi des tests d’ergonomie et d’innocuité sont également réalisés.

A noter que l’ensemble des tests correspondant à la Norme Chaussures de sécurité EN ISO 20345 sont effectués par un organisme notifié et indépendant comme par exemple le Centre Technique du Cuir (CTC) pour la France.

Mémo nouvelle norme – Le seul changement au niveau des exigences fondamentales de la nouvelle norme EN ISO 20345:2022 concerne la résistance au glissement. Pour tout savoir sur ce changement, référez vous au paragraphe “Les exigences de résistance au glissement…” plus bas dans cet article.

Les exigences additionnelles de la Norme Chaussures de sécurité EN ISO 20345

La chaussure de sécurité a évoluée au fil des années en suivant les besoins des utilisateurs.

Des exigences additionnelles ont ainsi été ajoutées à la Norme Chaussures de sécurité EN ISO 20345 pour cadrer et fiabiliser la mise sur le marché des chaussures de sécurité. En voici la liste ci-dessous. Cliquez pour connaitre les détails de chaque exigence.

A : Antistatisme

- Principe : Le principe d’une chaussure antistatique est de facilité la circulation de l’électricité statique vers le sol et éviter son stockage dans le corps. L’exigence additionnelle A atteste que la chaussure de sécurité a une résistance électrique comprise entre 0.1 et 1000 (MΩ). Plus on se rapproche de 0.1 et plus l’électricité statique est diffusée vers le sol.

- Domaine d’utilisation : Le principal problème de l’accumulation de l’électricité statique est qu’elle peut endommager des composants électroniques lorsqu’elle se décharge. Et l’électronique est partout aujourd’hui

AN : Protection des malléoles

- Principe : L’exigence additionnelle AN atteste que la chaussure de sécurité intègre un dispositif de protection des malléoles. Pour valider le marquage AN, la protection mise en place sur la chaussure de sécurité ne doit pas transmettre une force supérieure à 10 kN sur la moyenne des essais. Et elle ne doit pas excéder 15 kN sur l’essai le moins concluant.

- Domaines d’utilisations : D’abord dans les métiers du BTP et des travaux extérieurs pour lesquels on retrouve beaucoup d’obstacles qui peuvent porter des chocs latéraux aux malléoles : roche, bord de terrasse, trottoir, structure en bois, etc. Ensuite on retrouve un risque dans les métiers du transport et de la logistique. En effet, avec la manipulation des palettes/trans-palettes et les cadences élevées du travail, un choc latéral mal placé est vite arrivé.

CI : Isolation du semelage contre le froid

- Principe : Le marquage additionnel CI atteste que la température à l’intérieure de la chaussure ne va pas baisser de plus de 10°C lorsque la chaussure est soumise à une température de -17°C pendant 30 minutes.

- Domaines d’utilisations : Des chaussures de sécurité normées CI sont utiles pour les travailleurs qui évoluent sur des sols froids ou humides comme par exemple les personnes qui travaillent en extérieur l’hiver, sur les sols froids des camions frigorifiques / chambres froides, dans la neige, etc

CR : Résistance à la coupure

Principe : L’exigence additionnelle CR atteste que la tige de la chaussure de sécurité résiste à la coupure. On effectue un essai de coupure sur des éprouvettes prélevées sur la tige. L’indice de résistance aux coupures (décrit dans la norme EN 388) ne doit pas être inférieur à 2,5.

E : Capacité d’absorption d’énergie du talon

- Principe : L’exigence additionnelle E atteste que le talon de la chaussure a une absorption d’énergie suffisante. On place l’échantillon de la semelle (zone du talon) entre un poinçon et un sol en acier. On fait descendre lentement le poinçon qui va compresser l’échantillon de semelle jusqu’à une limite de 5000N.

L’absorption d’énergie au niveau du talon ne doit pas être inférieure à 20 joules.

FO : Résistante aux hydrocarbures de la semelle extérieure

- Principe : Le marquage additionnel FO atteste que la semelle d’usure (celle qui est en contact avec le sol) n’a pas de déformation trop importante en contact avec des hydrocarbures. Lorsque la semelle de marche est mise au contact d’hydrocarbures, l’augmentation de son volume ne doit pas être supérieure à 12 %.

- Domaines d’utilisations : On retrouve la présence d’hydrocarbures dans les métiers suivants :

- Garages automobile ou autres milieux de la mécanique

- Industrie lourde, pétrochimie

- Milieu pétrolier, forage

- Station service

- Transport

HI : Isolation du semelage contre la chaleur

- Principe : Le marquage additionnel HI atteste que la température à l’intérieure de la chaussure ne va pas augmenter de plus de 22°C si la chaussure est chauffée à 150°C pendant 30 minutes.

- Domaines d’utilisations : on pense principalement aux personnes travaillant sur de l’enrobé mais on peut également citer ceux qui marchent sur des sols qui captent la chaleur dans des environnements chauds. Par exemple le haillon d’un camion en plein été ou le ballast des chemins de fer.

HRO Résistance à la chaleur de la semelle d’usure.

- Principe : Le marquage additionnel HRO atteste que la semelle d’usure (celle qui est en contact avec le sol) résiste à une chaleur par contact de 300°C.

- Domaines d’utilisations : des chaussures normées HRO sont utiles pour les travailleurs qui évoluent sur des sols chauds ou susceptibles de marcher sur des objets chauds (chaudronnier, fondeur, ferronnier-forgeron, soudeur, chauffagiste, maréchal-ferrant, enrobé, etc)

M : Protection des métatarses

- Principe : Le marquage additionnel M atteste que la chaussure de sécurité intègre un dispositif de protection des métatarses résistant à un impact de 100 joules. Le dispositif de protection du métatarse doit être inamovible de la chaussure de sécurité et doit épouser sa forme du côté intérieur et extérieur.

- Domaines d’utilisations : Il peut être cohérent de préconiser une chaussure de sécurité normée M pour tous les métiers où le risque de chute d’objets lourd est présents. On pense bien sûr à ceux qui manipulent des objets en métal ou en bois, ou encore des chargements lourds :

- chaudronnier,

- fondeur,

- ferronnier-forgeron,

- soudeur,

- chauffagiste,

- maréchal-ferrant)

- logistique

- charpentier / menuisier, etc

P : Résistance à la perforation

- Principe : L’exigence additionnelle P atteste que la semelle de la chaussure résiste à la perforation de clous ou tout autre objets pointus qui pourraient la perforer. Il y a deux types de tests :

- insert métallique : la force nécessaire pour perforer la semelle ne doit pas être inférieure à 1 100 N.

- insert non-métallique : en appliquant une force de 1 100 N, la pointe du clou d’essai ne doit pas dépasser de l’éprouvette faisant l’objet d’une vérification par détection visuelle, cinématographique ou électrique.

- Domaines d’utilisations : La résistance à la perforation est utile pour tous les métiers pour lesquels on relève un risque de perforation.

Dans certaines activités ce risque est élevé :

- Gros oeuvre : Charpente et maçonnerie

- TP et Travaux extérieurs

- Industries non-propres

- Industries et métiers du métal avec risque de présence de métal au sol

- Logistique avec présence de palettes

Dans certaines activités le risque est présent, mais moins élevé :

- Artisanat en général (une pointe peut toujours traîner sur un chantier)

- Industrie légère et maintenance

- Transporteur / livreur

- Logistique propre

WR : Résistance à la pénétration de l’eau de la chaussure entière

- Principe : L’exigence additionnelle WR atteste que la chaussure de sécurité entière résiste à la pénétration de l’eau. Il y a deux tests différents qui permettent d’obtenir le marquage WR :

- en effectuant 100 longueurs dans un bac de plusieurs mètres de long (1 longueur équivalente à 10 pas), avec une hauteur d’eau de (30 ± 3) mm.

- en immersion durant 80 minutes dans un bac d’eau avec la chaussure/botte montée sur une forme dynamique qui simule la flexion de la marche. Le niveau d’eau étant fixé 20mm au niveau de la ligne de carre.

Dans les deux cas, la surface totale de pénétration de l’eau dans la chaussure ne doit pas excéder 3 cm² pour valider l’obtention du WR.

- Domaines d’utilisations :

- Si la protection WR vient en additionnelle a une chaussure déjà normée WRU (ex : une chaussure de chantier en cuir avec une membrane) alors l’utilisation sera plutôt pour les milieux extérieurs très humides.

- Si la protection WR est donnée, par l’intermédiaire d’une membrane, a une chaussure en toile respirante alors elle peut être adaptée aux personnes qui sont pour la plupart du temps en milieu sec mais qui sont de façon occasionnelle dans un environnement humide. Un chauffeur / livreur qui travaille dans une région pluvieuse ou un plombier par exemple.

WRU : Résistant à la pénétration et absorption d’eau des matériaux de la tige

- Principe : Le marquage additionnel WRU atteste que les matériaux composants la tige de la chaussure de sécurité sont résistants à la pénétration et à l’absorption de l’eau. Pour réaliser le test du WRU, on prélève un échantillon des matériaux composant la tige (toile, cuir, microfibre, etc) et on l’immerge partiellement pendant une durée de 60 minutes. Une fois le test terminé il faut vérifier la masse d’eau qui a traversée l’éprouvette.

La pénétration d’eau (exprimée en augmentation de masse du tissu éponge) ne doit pas être supérieure à 0,2 g et l’absorption d’eau ne doit pas être supérieure à 30 %.

- Domaines d’utilisations : Avec une chaussure dont les matières qui composent la tige ont été normées WRU, l’eau aura du mal à pénétrer les matières. L’eau est également les hydrocarbures, l’huile et autres matière liquide. En effet, les matières normées WRU sont des cuirs, microfibres ou des toiles très opaques. Par conséquent, en plus de résister à la pénétration de l’eau et des liquides, elles sont normalement facile à nettoyer. On retrouve les chaussures de sécurité normées WRU (S2 ou S3) dans les activités suivantes :

- Agro-alimentaire / cuisine

- BTP / espaces verts

- Industrie avec risques d’huile / hydrocarbures

- Gros oeuvre pour les travaux parfois salissant comme la maçonnerie

- Second oeuvre pour certains travaux poussiéreux ou salissant (ex : plaquiste, peintre) ou risque d’humidité (plombier)

- Garagiste pour les hydrocarbures

Attention : les deux dernières normes additionnelles WR et WRU assurent un ralentissement de la pénétration de l’eau et non d’un blocage total. Pour obtenir une imperméabilité totale il faut s’orienter vers des bottes PVC ou polyuréthane (S4 ou S5).

Mémo nouvelle norme – Il y a plusieurs changement au niveau des exigences additionnelles avec la nouvelle norme.

- Les dimensions des protège-malléoles vont être davantage réglementées. Leur emplacement également. Seul le protège-malléole externe est maintenant obligatoire pour obtenir le AN.

- Le FO n’est plus obligatoire pour obtenir les marquages S1, S2 ou S3.

- La résistance à la perforation évolue. Il y a maintenant trois marquages différents. Le P concerne les semelles anti-perforation métallique. Pour les plaques anti-perforation en textile composite il y a deux tests différents : le test PL est réalisé avec une pointe de 4.5mm et le test PS avec une pointe plus petite d’un diamètre de 3mm.

- Le WRU change de nom. Il s’appelle à présent WPA.

- Le marquage LG est créé. Il définit les exigences des talons décrochés.

- Le marquage SC est créé. Il définit les exigences de résistance à l’abrasion des pare-pierres (sur-embout).

- Le test de glisse SR est créé (voir dans la partie “Les exigences de résistance au glissement…”)

Les marquages SBP, S1, S1P, S2 et S3 de la Norme Chaussures de sécurité EN ISO 20345

Très vite des « profils » de chaussures propres à chaque environnement se sont dessinés et dans un souci de simplification, des marquages normatifs ont été créés.

Ils sont devenus des standards qui permettent aujourd’hui à l’utilisateur de rapidement identifier une typologie de chaussure et un niveau de protection.

Nous avons tâché de rassembler les différentes marquages de la Norme Chaussures de sécurité EN ISO 20345 dans le tableau suivant :

| Marquage | Exigences |

| SB (exigences de base) |

|

| SBP | Toutes les exigences du SB + Résistance à la perforation (P) |

| S1 | Toutes les exigences du SB + arrière fermé + Antistatisme (A) + absorption d’Energie du talon (E) + résistance aux hydrocarbures (FO) |

| S1P | Toutes les exigences du S1 + Résistance à la perforation (P) |

| S2 | Toutes les exigences du S1 + résistance à la pénétration et absorption de l’eau (WRU) |

| S3 | Toutes les exigences du S2 + Résistance à la perforation (P) + Semelle de marche à crampons |

La résistance à la perforation (P) est devenue une exigence quasi-incontournable, en tout cas sur le marché français. C’est pourquoi on retrouve aujourd’hui davantage de S1P que de S1. Il en va de même pour les modèles SBP plus rependus que SB.

Mémo nouvelle norme – Les marquages suivants sont créés dans la nouvelle norme :

- Les marquages S6 et S7 sont créés. Le S6 correspond au S2 avec en plus le WR (résistance de la chaussure à l’eau). Le S7 correspond au S3 avec le WR en plus.

- S1PL, S1PS, S3L, S3S, S7L et S7S : ils précisent le test qui a été réalisé au niveau de l’anti-perforation. Les S1P et S3 classiques concerneront les plaques anti-perforation en métal. Les S1PL, S3L et S7L seront les modèles qui possèdent une plaque textile et ont été testés avec une pointe large (4.5mm). Enfin les S1PS, S3S et S7S concerneront sur chaussures avec plaques textiles composites dont les tests ont été réalisés avec la petite pointe (3mm).

Les exigences de résistance au glissement SRA, SRB et SRC

Vient s’ajouter à ces exigences additionnelles les performances de la semelle de marche en termes de glisse qui sont représentées par les marquages SRA, SRB et SRC

SRA Résistance à la glisse testée sur un sol céramique avec ajout de Laurylsulfate de sodium (NaLS) qui peut être considéré comme du détergeant ou du produit de ménage. | SRB : Résistance à la glisse testée sur un sol acier avec ajout de glycérine qui peut être considéré comme de l’huile |

| SRC : SRA+SRB | |

Les tests du SRA et du SRB s’effectuent de la même manière mais avec des attentes différentes sur les résultats.

Dans les deux cas on incline la chaussure à un angle de 7°, puis on la soumet à une force de 500 N, avec l’ajout du Laurylsulfate de sodium (SRA) ou de la glycérine (SRB).

Exigences pour le SRA :

- Du talon vers l’avant (exigence de la norme > ou = 0.28)

- A plat vers l’avant (exigence de la norme > ou = 0.32)

Exigences pour le SRB :

- Du talon vers l’avant (exigence de la norme > ou = 0.13)

- A plat vers l’avant (exigence de la norme > ou = 0.18)

INFO : Les chaussures de sécurité sont actuellement testées sous la méthode d’essai de l’ISO 13287 :2012 décrite ci-dessus.

Cependant tous les modèles vont bientôt devoir être conformes à la nouvelle méthode d’essai ISO 13287 : 2019.

Cet article sera mis à jour au moment venu avec nos explications.

Pour obtenir la norme fondamentale (SB) il faut obtenir un des deux marquage SRA ou SRB.

Par conséquent la résistance à la glisse est considérée comme une exigence de base sauf si le fabricant déclare sa chaussure comme un modèle spécifique contenant des pointes, des crampons métalliques ou des éléments similaires. Les chaussures de sécurité au semelage dit « traditionnel » doivent respecter les normes de glisse au moins SRA ou SRB.

Mémo nouvelle norme – A la norme actuelle il faut être au moins SRA ou SRB (sauf pour les chaussures avec crampons spécifiques).

A la nouvelle norme les marquages SRA et SRB disparaissent. Le test sur sol céramique avec détergent (actuel SRA) est intégré aux exigences fondamentales. Il est obligatoire mais ne porte aucun nom particulier.

Le test du SRB, à savoir glycérine sur sol acier, disparait. Le test additionnel SR est créé. Il s’agit d’un test avec ajout d’huile (glycérine) mais cette fois-ci sur un sol céramique.

Pour résumer, avec la nouvelle norme, tous les tests se font sur sol céramique. Le test avec ajout de détergeant est obligatoire, celui avec l’huile (SR) est additionnel.

Autre changement : à l’ancienne norme les tests de glisse se faisaient au talon et sur le plat de la semelle. Avec la nouvelle norme ils se font au talon et sur l’avant-pied de la semelle.

Et maintenant que choisir?

La classification par les marquages normatifs SB, S1, S2, S3 et SRA, SRB, SRC a fait évoluer le marché vers un comportement du « qui peut le plus, peut le moins » plaçant le standard S3 SRC comme le graal de la protection.

Selon nous, une fois les exigences fondamentales respectées, le bon comportement résiderait dans l’analyse des contraintes du métier puis dans l’attribution ou non de protections additionnelles. En effet, il ne faut pas oublier que si le code du travail impose à l’employeur de protéger ses salariés des risques inhérents à leur environnement, il mentionne également que les E.P.I. doivent être mis en place pour protéger l’utilisateur en minimisant les contraintes que peut paradoxalement apporter l’E.P.I. Pour la chaussure cela pourrait être la transpiration, le poids ou le manque de souplesse.

Le marquage S3 SRC de la norme chaussures de sécurité n’est donc pas forcément le « meilleur » marquage. Il correspond à un environnement particulier qui est plutôt humide ou sale. Équiper des salariés avec une chaussure de sécurité S3 qui enferme le pied alors qu’ils ne sont que très rarement exposés aux risques d’humidité ou d’hydrocarbures n’est pas cohérent. On engendre une transpiration inutile qui est désagréable voir pour certains dangereux pour la santé du pied. Vouloir absolument le standard de glisse SRB alors qu’il n’y a dans l’entreprise aucun sol en acier et aucune projection de glycérine (huile) n’est pas non plus cohérent.

La Norme des Chaussures de sécurité ne fait donc pas tout.

Il faut analyser les risques de l’environnement du travailleur pour ensuite délivrer l’E.P.I. adapté et ainsi éviter les surprotections inutiles qui créent de la frustration et gonflent les budgets.

Pour cela le dialogue et l’échange entre le trinôme porteur-employeur-fournisseur est primordial, la phase de test au porter restant également une des solutions les plus fiables et révélatrice quant à l’efficacité du produit.

Norme EN ISO 20345:2011 : le résumé en infographie

Norme EN ISO 20345:2022 (nouvelle norme), le résumé en infographie