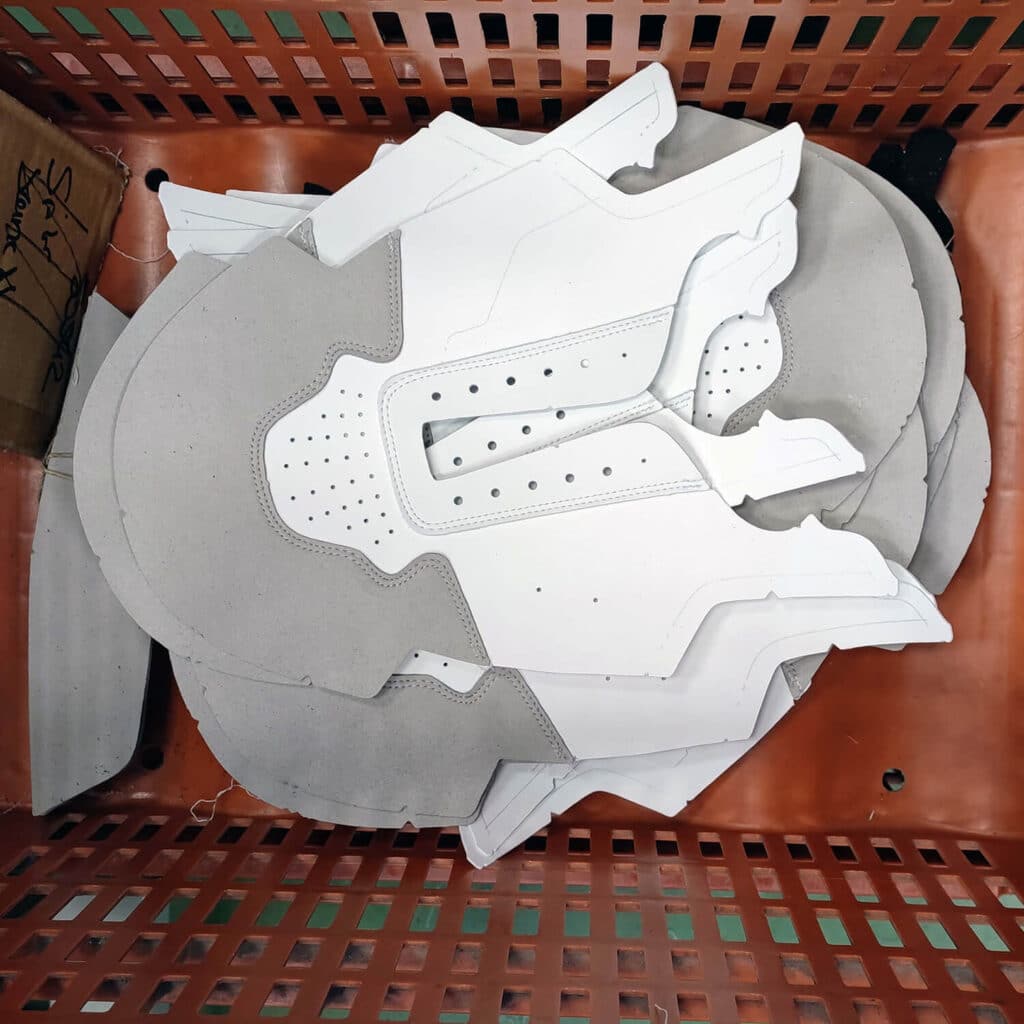

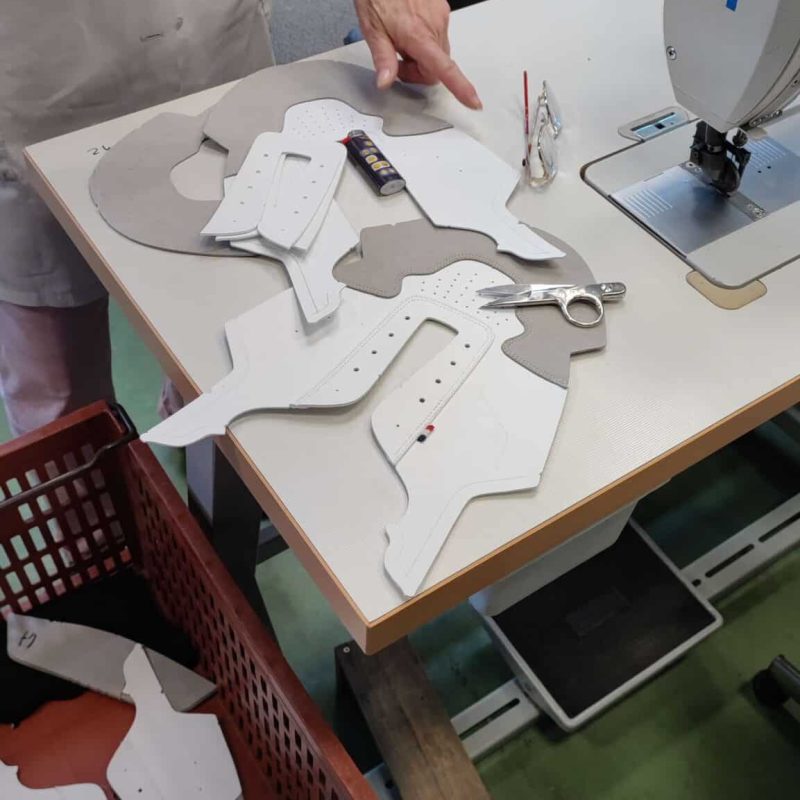

Depuis notre création en 1979 nous avons conservé un atelier de production complet en France dans lequel nous maitrisons l’ensemble des étapes de fabrication d’une chaussure de sécurité. Cela allant de la découpe des matières à l’assemblage de la semelle en passant par la piqûre et le montage de l’embout.

En 2024 nous avons décidé, avec l’ensemble des équipes S.24, d’investir dans une toute nouvelle chaîne de production pour moderniser notre atelier et intégrer de nouveaux savoir-faire. Un pari osé et un tournant pour notre fabrication Made in France. Explication dans cet article.

La génèse du projet

Depuis 1979 nous maitrisions dans notre atelier français l’injection directe sur tige. Le principe de cette technologie est d’envoyer de la matière liquide (pvc, tpu ou pu) dans un moule de semelle dans lequel la tige de la chaussure a été placée au préalable. Une fois la matière solidifiée elle se transforme en une semelle solide qui est directement collée à la tige. D’où “l’injection directe sur tige”.

Mais avec l’attente grandissante des utilisateurs sur de la basket de sécurité légère et technique il nous est apparu compliqué de répondre à cette demande avec notre technologie d’injection.

Deux solutions s’offraient à nous :

- Rester avec la technologie d’injection et voir nos gammes Made in France s’appauvrir ;

- Réinvestir dans une technologie novatrice qui nous permettrait de fabriquer des baskets de sécurité premium répondant aux attentes des travailleurs.

Une chaîne de production nouvelle génération !

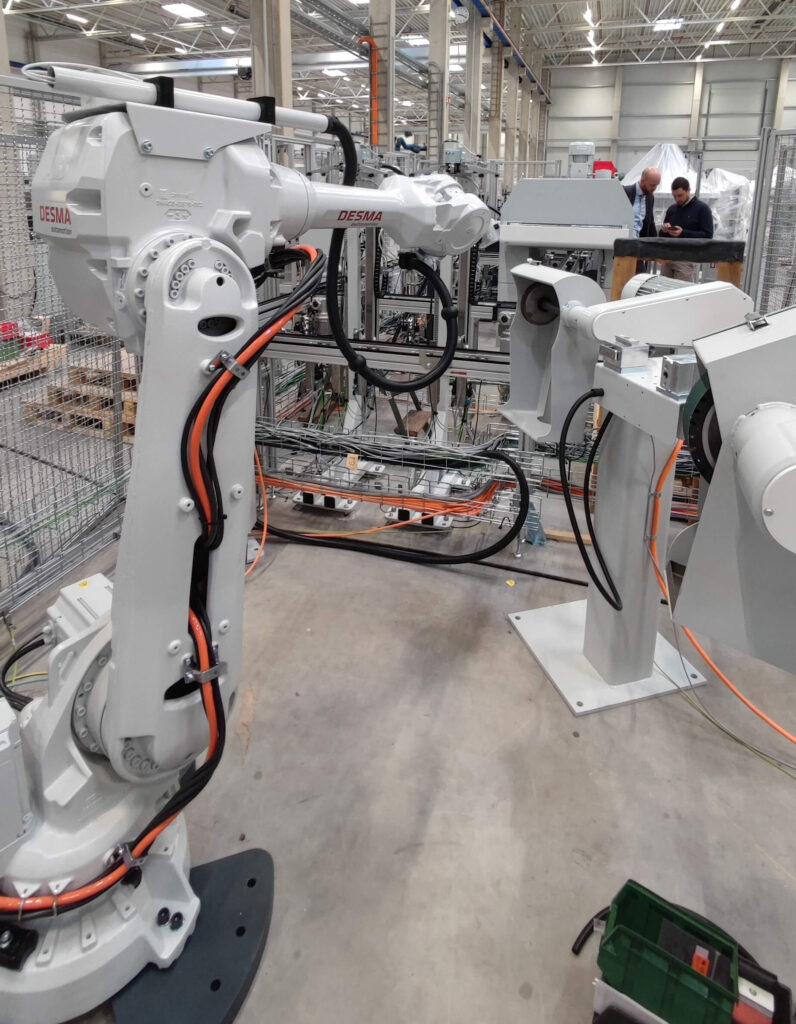

La fabrication de la chaussure peut être en partie automatisée mais elle nécessite systématiquement l’intervention d’un humain avec des savoir-faire très pointus.

Les robots aident l’humain mais ne le remplacent pas !

Néanmoins, il nous semblait important de nous équiper d’une chaîne de production robotisée et automatisée pour plusieurs raisons :

Pour nos collaborateurs :

Le travail industriel à la chaîne peut être usant aussi bien physiquement que psychologiquement. En investissant dans ce nouvel outil, nous souhaitions rendre le travail de nos collaborateurs plus facile et agréable. L’idée est d’augmenter par ailleurs la qualité de vie au travail de nos salariés et également l’attrait de notre industrie.

Le recrutement dans le milieu de l’industrie est compliqué. Il est difficile d’intéresser les jeunes générations. En modernisant notre outil industriel, nous augmentons aussi notre employabilité pour des futures embauches.

Nous avons fait le choix audacieux d’investir dans le Made In France avec un matériel plus moderne et robotisé.

Audacieux car produire de la chaussure en France de nos jours n’est pas chose aisé (coûts de fabrication, manque de savoir-faire et de fournisseurs, difficultés au recrutement, etc).

Mais chez S.24 nous aimons aller là où les autres ne vont pas et nous sommes plus que tout attachés au maintien de notre savoir-faire et de l’emploi pour nos salariés qui ont fait, pour la plupart, l’ensemble de leur carrière entre nos murs.

C’est pourquoi nous avons décidé d’investir 1,7 million d’euros dans ce projet de renouveau de notre atelier français.

Plus globalement et au-delà de S.24, cet investissement permet la conservation du savoir-faire de la chaussure en France. Lire à ce sujet l’interview “Comment innover dans la chaussure de sécurité ?“

Pour nos produits :

Cette nouvelle chaîne permet de concevoir et fabriquer des chaussures de sécurité toujours plus performantes, confortables et à la mode.

En effet la partie robotique permet une régularité inégalée et une qualité de manufacture toujours plus précise.

Quant à la technologie “soudée” qu’est capable d’accomplir cette chaine robotisée, elle nous permet aussi une imagination sans limite et une innovation plus importante dans la conception de nos produits.

Si vous souhaitez en savoir plus, regardez notre reportage complet sur l’atelier S24, de la fabrication à la livraison.

Le renouveau de l'atelier

Nous souhaitions faire évoluer nos outils de production mais aussi augmenter les compétences de nos collaborateurs. C’est tout l’atelier qui évolue !

Nous avons profité de l’acquisition de cette nouvelle chaîne de production pour renouveler une partie de nos machines. Ainsi une nouvelle machine à monter, une galbeuse ainsi qu’une machine d’aide à l’enformage sont arrivées à l’atelier permettant un travail plus productif et plus agréable.

Mais le renouveau ne s’arrête pas là !

Notre objectif était aussi de former nos collaborateurs. Pour cela des stages de perfectionnement en piqûre ont été mis en place et une formation autour de la nouvelle technologie “soudée” est prévue pour 2024.

La fabrication des chaussures en “soudée” consiste à encoller la tige et la semelle séparément puis les assembler pour ensuite presser la semelle sur la tige de la chaussure et refroidir l’ensemble.

Cette technique de conception est plus couteuse mais elle permet une plus grande flexibilité dans la production. A présent nous pourrons coller n’importe quelles types de semelles et de nouveau matériau tel que l’EVA, la matière phare de la chaussure de sport.

Cette modernisation de l’atelier ainsi que cette montée en compétence, va permettre de concevoir des produits à la hauteur des standards d’S.24.

Début 2024, où en sommes-nous ?

Notre nouvelle chaîne de production est en train de monter en puissance.

Toutes l’équipe S.24 s’affaire autour de celle-ci pour les différents essais et réglages qui permettront à ce nouvel équipement de fabriquer nos futurs modèles de baskets de sécurité. Ce travail de mise en place et de démarrage de la chaine est laborieux mais nécessaire. En effet chaque partie du processus de fabrication, l’encollage, le temps temps de chauffage des semelles et des tiges, le pressage, etc, nécessitent des réglages précis et optimaux pour produire des chaussures de qualité.

Rendez-vous début 2024 pour le lancement des premiers modèles conçus par notre nouvelle chaine de production.